摘要:本文介绍了车间推行精益管理工作的策略与实践。通过优化生产流程、减少浪费、提高效率等措施,车间实现了精益管理的目标。文章详细阐述了精益管理的理念及其在车间中的应用,包括具体策略如改进生产布局、优化作业流程、提升员工技能和素质等。实践表明,这些策略有效提高了生产效率和质量,降低了成本,增强了车间的竞争力。

本文目录导读:

随着市场竞争的日益激烈,企业面临着提高生产效率、降低成本、提升产品质量等多重压力,在这样的背景下,车间作为企业的核心生产单元,推行精益管理显得尤为重要,精益管理源于丰田生产方式,其核心理念是消除浪费、提高效率、持续改善,本文将探讨车间如何推行精益管理工作,以期帮助企业实现转型升级。

车间现状分析

在推行精益管理之前,车间可能存在以下问题:生产流程不合理、生产效率低下、资源浪费严重、员工积极性不高等,这些问题导致企业面临巨大的成本压力,影响企业的竞争力,对车间现状进行深入分析,找出存在的问题和瓶颈,是推行精益管理的前提。

精益管理在车间推行的重要性

1、提高生产效率:通过精益管理,优化生产流程,减少生产过程中的浪费,提高生产效率。

2、降低成本:通过消除浪费、节约能源、降低库存等方式,降低生产成本,提高企业盈利能力。

3、提升产品质量:通过精细化管理,严格控制生产过程,提升产品质量,提高客户满意度。

4、促进员工积极参与:精益管理强调全员参与,通过培训、激励等手段,提高员工的积极性和参与度。

车间推行精益管理的策略

1、建立精益管理小组:成立专门的精益管理小组,负责推行精益管理工作,制定实施方案和计划。

2、培训与教育:对车间员工进行精益管理理念和方法的培训与教育,提高员工的精益意识。

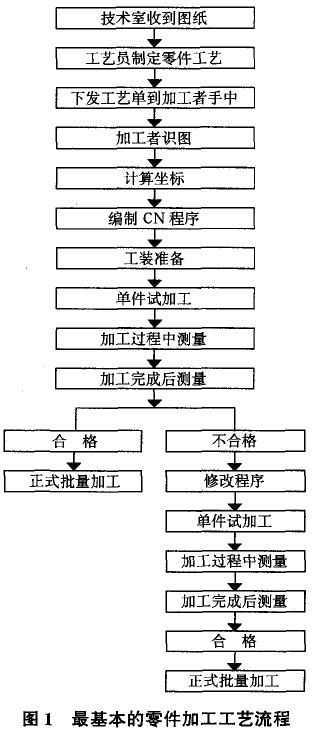

3、优化生产流程:对生产流程进行深入分析,找出瓶颈环节,采取针对性措施进行优化。

4、引入精益管理工具:如5S管理、看板管理、单元化生产等,提高车间管理的精细化程度。

5、鼓励员工提出改进建议:鼓励员工积极参与精益改善活动,提出改进建议,激发员工的创新精神和积极性。

6、持续改进:建立持续改进机制,对车间管理进行定期评估和总结,不断优化完善。

车间推行精益管理的实践

1、5S管理:实施5S管理(整理、整顿、清洁、清洁检查、素养),提高车间的现场管理水平,营造良好的工作环境。

2、生产平衡化:通过调整生产布局和工艺流程,实现生产平衡化,减少生产过程中的等待和空闲时间。

3、单元化生产:采用单元化生产方式,将生产任务划分为若干个小的单元,每个单元独立完成任务,实现快速换型和灵活生产。

4、看板管理:实施看板管理,实时掌握生产进度和异常情况,便于及时进行调整和处理。

5、引入激励机制:通过设立奖励制度,对提出改进建议和实施改善成果的员工进行表彰和激励,提高员工的积极性和参与度。

6、建立改善文化:通过持续的宣传和推广,建立改善文化,让员工认识到精益管理的重要性,形成共识。

效果评估与持续改进

1、效果评估:对推行精益管理后的车间进行效果评估,包括生产效率、成本、质量等方面的指标。

2、数据分析:对评估数据进行深入分析,找出存在的问题和不足,制定改进措施。

3、持续改进:建立持续改进机制,不断对车间管理进行优化和完善,确保精益管理工作的长期效果。

通过本文的探讨,我们可以看出车间推行精益管理的重要性及其策略,企业应根据自身实际情况,结合车间的特点,制定具体的实施方案和计划,持续推进精益管理工作,企业应关注员工的需求和意见,鼓励员工积极参与改善活动,共同推动车间的转型升级,只有这样,企业才能在激烈的市场竞争中立于不败之地,实现可持续发展。

建议与展望

1、建议:企业在推行精益管理过程中,应注重与员工的沟通和协作,建立和谐的企业文化,企业应关注行业发展趋势和技术创新,将精益管理与先进技术相结合,提高车间的智能化和自动化水平。

2、展望:随着制造业的不断发展,精益管理将在车间管理中发挥越来越重要的作用,车间将更加注重数字化、智能化和网络化的应用,实现更加精细化的管理,企业将面临更加激烈的市场竞争和复杂的生产环境,需要不断完善和优化精益管理体系,提高企业的核心竞争力。

鲁ICP备17023353号-2

鲁ICP备17023353号-2

还没有评论,来说两句吧...