车间精益管理合理化建议旨在提高生产效率并减少浪费。建议实施定期员工培训,提升员工技能和意识;优化生产流程,减少生产过程中的冗余环节;引入先进生产工具和技术,提升自动化水平;建立严格的成本控制机制,监控原材料和能源消耗;加强设备维护和保养,确保设备稳定运行。这些措施有助于提升车间的整体运营效率,降低成本,提高产品质量。

本文目录导读:

在当今制造业竞争日益激烈的市场环境下,车间管理对于企业的生存和发展起着至关重要的作用,精益管理作为一种先进的管理理念和方法,旨在消除浪费、提高效率,逐渐被广大制造企业所接受并应用于车间管理实践中,本文将从车间精益管理的角度出发,提出合理化建议,以期提高车间管理水平,增强企业竞争力。

车间精益管理的核心要素

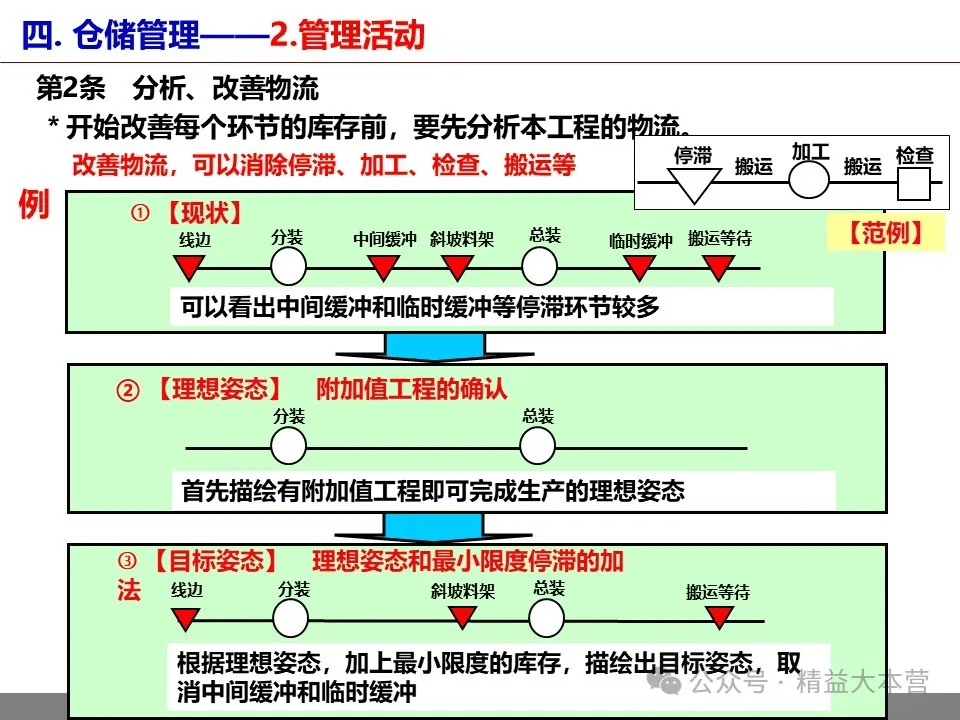

1、价值流分析:精益管理的核心在于识别并消除浪费,价值流分析是实现这一目标的重要手段,通过对车间生产过程中的物料流、信息流、管理流进行分析,找出存在的浪费现象,制定改进措施。

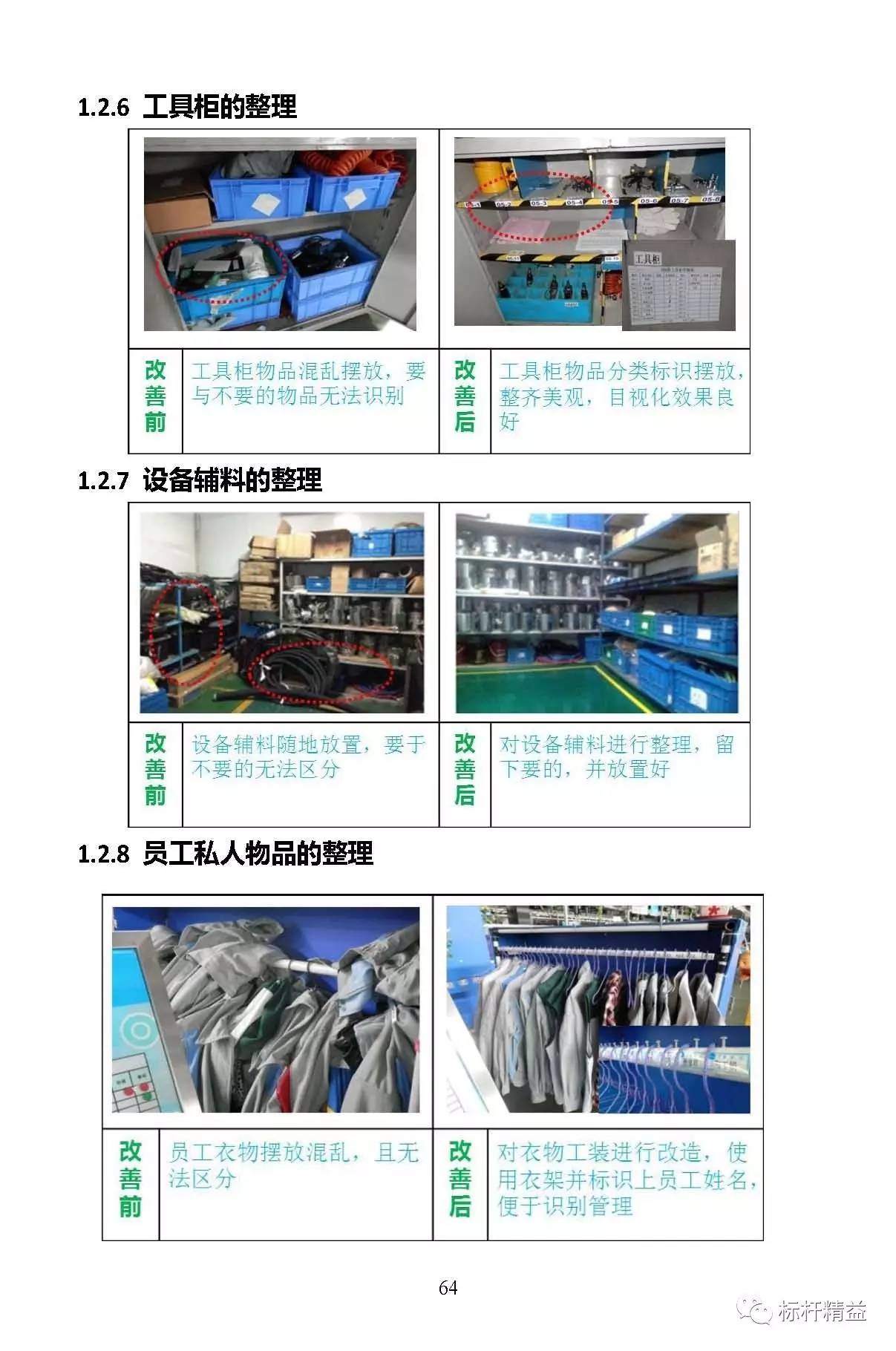

2、5S管理:5S(整理、整顿、清洁、清洁检查、素养)管理是车间精益管理的基础,通过实施5S管理,可以保持车间现场整洁、有序,提高员工的工作效率,确保生产安全。

3、持续改进:精益管理强调持续改进,通过不断反思和总结经验,发现问题并寻求改进措施,实现生产过程的持续优化。

车间精益管理合理化建议

1、建立精益管理团队

成立专门的精益管理团队,负责推进车间精益管理工作,团队成员应具备丰富的生产经验和良好的组织协调能力,能够深入车间一线,了解实际生产情况,发现问题并提出改进措施。

2、引入价值流分析软件

引入价值流分析软件,对车间生产过程进行全面分析,找出存在的浪费现象,通过软件分析,可以直观地看到物料流、信息流、管理流的运行情况,为制定改进措施提供依据。

3、实施5S管理标准化

制定5S管理标准化制度,明确整理、整顿、清洁、清洁检查的具体要求,确保车间现场整洁、有序,定期开展5S检查,对不符合要求的部门进行整改,并将5S管理与员工绩效挂钩,提高员工参与度。

4、优化生产布局

根据价值流分析结果,优化生产布局,减少物料搬运距离,提高生产效率,对于关键工序和瓶颈工序,应重点优化,确保生产流程的顺畅。

5、引入看板管理系统

引入看板管理系统,实现生产信息的实时共享,通过看板,可以直观地了解生产进度、设备状态、质量信息等情况,方便管理人员及时发现问题并采取措施。

6、推行生产单元自主管理

鼓励生产单元自主管理,赋予员工一定的决策权和管理权,通过自主管理,员工可以及时发现并解决生产过程中的问题,提高生产效率,自主管理还可以增强员工的归属感和责任感,提高工作积极性。

7、建立激励机制

建立激励机制,对提出合理化建议、改进效果显著的员工给予奖励,激发员工的创新精神和积极性,定期开展精益管理培训和交流活动,提高员工的精益管理意识和能力。

8、引入精益管理咨询机构

引入专业的精益管理咨询机构,为企业提供全面的精益管理咨询服务,咨询机构可以帮助企业诊断问题、制定改进措施、培训人才,推动精益管理工作的深入开展。

车间精益管理合理化建议的实施,需要企业领导的高度重视和全力支持,需要各部门之间的协作与配合,通过建立精益管理团队、引入价值流分析软件、实施5S管理标准化、优化生产布局、引入看板管理系统、推行生产单元自主管理、建立激励机制和引入精益管理咨询机构等措施,可以提高车间管理水平,消除浪费、提高效率,增强企业竞争力。

鲁ICP备17023353号-2

鲁ICP备17023353号-2

还没有评论,来说两句吧...