摘要:本研究旨在探讨与实践车间精益示范管理方法。通过深入研究精益管理的理念、原则及实践案例,结合车间实际生产环境,提出一套切实可行的精益示范管理方案。该方法注重流程优化、资源有效利用、减少浪费和提高生产效率。通过实践验证,该方法有效提升了车间的生产效益和管理水平,为车间管理的现代化和智能化提供了有益参考。

本文目录导读:

随着制造业的快速发展,企业面临着日益激烈的市场竞争,为了在市场中取得优势,提高生产效率、降低成本、提升产品质量成为制造业的重要任务,车间精益示范管理方法作为一种先进的生产管理技术,被广泛应用于制造业,为企业带来了显著的效益,本文旨在探讨车间精益示范管理方法的内涵、实施步骤、挑战及应对策略,并结合实例进行具体阐述。

车间精益示范管理方法的内涵

车间精益示范管理方法源于精益生产理念,是一种以客户需求为导向,追求生产流程优化、提高生产效率、降低生产成本的管理方法,精益示范管理方法的核心理念是消除浪费、提升价值,通过持续改进生产流程、提高设备利用率、强化员工素质等手段,实现生产过程的精细化、高效化。

车间精益示范管理方法的实施步骤

1、制定精益战略:企业应根据自身情况,制定符合实际的精益战略,明确实施精益管理的目标、重点和时间表。

2、建立精益团队:组建由各部门人员组成的精益团队,负责推进精益示范管理方法的实施。

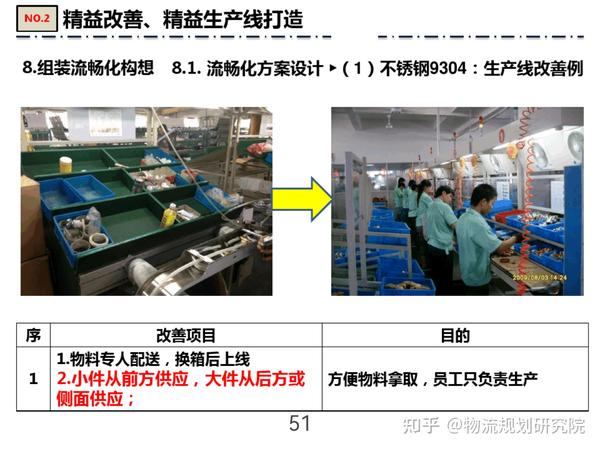

3、识别浪费环节:通过现场观察、流程分析等手段,识别生产过程中的浪费环节,如过度生产、等待时间、不良品等。

4、制定改善措施:针对识别出的浪费环节,制定具体的改善措施,如调整生产计划、优化设备布局、提高员工技能等。

5、实施改善措施:按照制定的改善措施,逐步推进实施,确保各项措施得到有效执行。

6、评估效果:对实施效果进行评估,分析实施过程中的问题,持续改进和优化管理方案。

车间精益示范管理方法的挑战及应对策略

在实施车间精益示范管理方法过程中,企业可能会面临以下挑战:

1、员工抵触心理:部分员工可能对新的管理方法产生抵触心理,影响实施效果,应对策略:加强员工培训,让员工了解精益示范管理方法的优势,提高员工的参与度和认同感。

2、资源配置问题:实施精益示范管理方法可能需要调整资源配置,如人员、设备、资金等,应对策略:提前做好资源规划,确保资源的合理配置和有效利用。

3、跨部门协作问题:各部门之间可能存在沟通障碍,影响精益示范管理方法的推进,应对策略:加强跨部门沟通与合作,建立协同机制,确保各项措施的有效实施。

车间精益示范管理方法的实践案例

以某制造企业为例,该企业引入车间精益示范管理方法后,通过识别生产过程中的浪费环节,制定了具体的改善措施,调整生产计划,优化设备布局,提高员工技能等,在实施过程中,企业建立了精益团队,加强员工培训,提高员工的参与度和认同感,经过一段时间的实践,企业的生产效率显著提高,生产成本得到有效降低,产品质量得到明显提升。

车间精益示范管理方法作为一种先进的生产管理技术,可以帮助企业提高生产效率、降低成本、提升产品质量,在实施过程中,企业需要制定符合实际的精益战略,建立精益团队,识别浪费环节,制定改善措施并加强员工培训,企业还应关注实施过程中可能面临的挑战,如员工抵触心理、资源配置问题、跨部门协作问题等,并采取相应的应对策略,通过实践案例可以看出,车间精益示范管理方法的应用可以为企业带来显著的效益,企业应积极推广和应用车间精益示范管理方法,不断提高生产管理水平,增强市场竞争力。

鲁ICP备17023353号-2

鲁ICP备17023353号-2

还没有评论,来说两句吧...