摘要:本文探索与实践车间管理的精益生产方法。通过优化生产流程、提高生产效率、减少浪费、强化现场管理、提升员工技能和素质等方面,实现精益生产。文章强调实践应用的重要性,旨在帮助车间管理者更好地应对生产挑战,提升生产效益和企业竞争力。

本文目录导读:

随着市场竞争的加剧,企业对于生产效率和产品质量的要求越来越高,精益生产作为一种追求流程优化、降低浪费的生产方式,被越来越多的企业所重视,车间管理作为精益生产实施的关键环节,对于提高生产效率、降低成本、提升产品质量具有重要意义,本文将探讨车间管理如何精益生产,以期为企业实现可持续发展提供借鉴。

车间管理的核心任务

车间管理是连接生产与管理的桥梁,其核心任务包括生产计划、物料管理、设备维护、员工培训和质量控制等,在精益生产的背景下,车间管理需要更加注重流程优化和降低成本,以实现高效、高质量的生产。

精益生产的实施策略

1、优化生产计划

精益生产强调按需生产,追求零库存,车间管理需要根据市场需求和订单情况,制定详细的生产计划,确保生产线的连续性和稳定性,通过生产流程的持续优化,提高生产效率,降低生产成本。

2、强化物料管理

物料管理是车间管理的重要环节,精益生产要求减少物料浪费,提高物料周转率,车间管理需要与采购、仓储等部门紧密协作,确保物料的准时、准确供应,通过合理的物料摆放和物流设计,减少物料搬运和等待时间,提高生产效率。

3、加强设备维护与管理

设备是生产的基础,精益生产强调设备的预防性维护和管理,车间管理需要建立完善的设备维护制度,确保设备的正常运行和寿命,通过定期的设备检查、维修和保养,减少设备故障率,提高设备利用率。

4、重视员工培训与参与

员工是生产的主体,精益生产注重员工的培训和参与,车间管理需要加强对员工的培训和技能提升,提高员工的综合素质和操作技能,鼓励员工参与生产改进和流程优化,发挥员工的创造性和积极性。

5、严格质量控制

质量是企业的生命线,精益生产追求高质量的产品,车间管理需要建立严格的质量控制体系,确保产品的质量稳定和提升,通过加强过程控制、质量检测和反馈机制,及时发现和解决质量问题,提高产品的满意度和市场竞争力。

车间管理与精益生产的融合实践

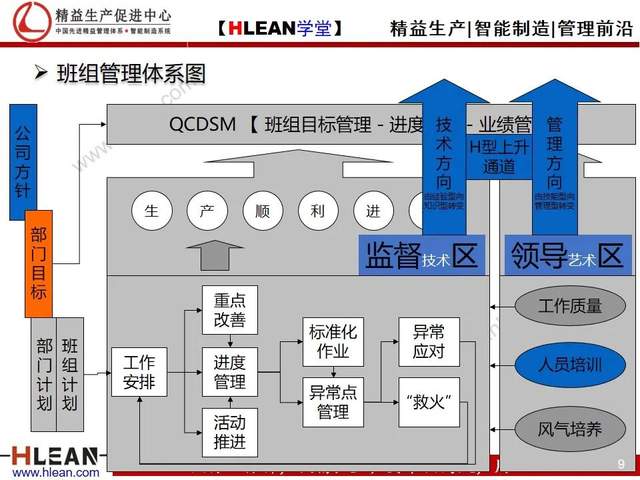

1、建立精益生产小组

成立由车间管理人员、生产人员、技术人员等组成的精益生产小组,负责推进精益生产的实施,通过定期召开会议,分享经验,解决问题,推动生产流程的持续优化。

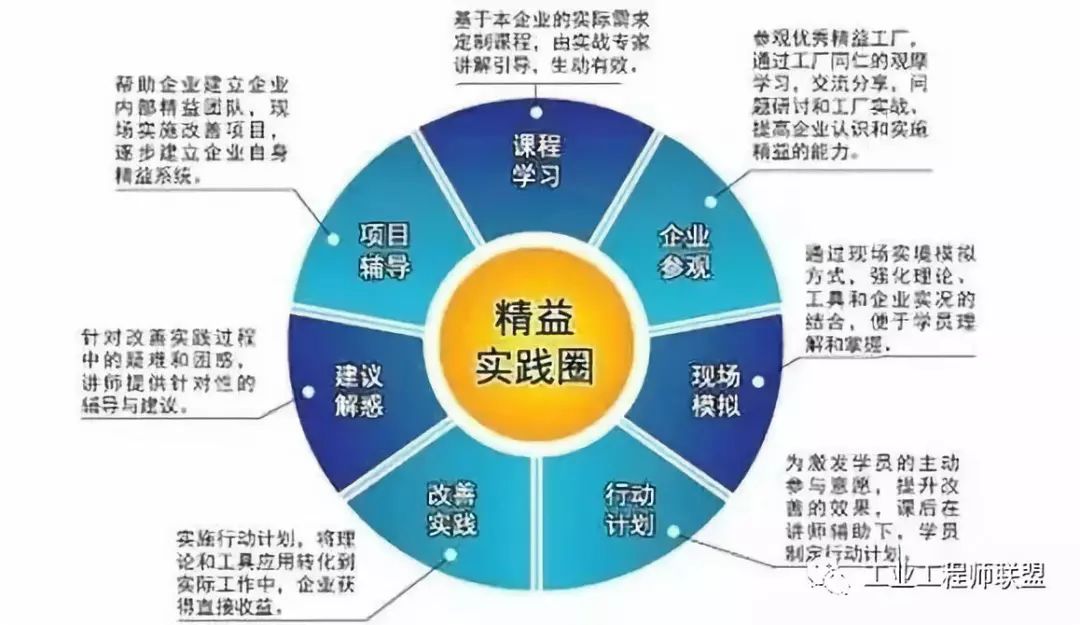

2、引入精益生产工具和方法

引入5S管理、看板管理、流程优化等精益生产工具和方法,帮助车间管理实现生产的精细化、可视化,通过不断地改进和优化,提高生产效率和质量。

3、持续改进与评估

建立持续改进的机制,对生产过程进行定期评估和分析,发现问题并及时改进,通过不断地优化和改进,实现生产的持续改进和提升。

车间管理是精益生产实施的关键环节,通过优化生产计划、强化物料管理、加强设备维护与管理、重视员工培训与参与以及严格质量控制,车间管理可以实现精益生产的目标,通过建立精益生产小组、引入精益生产工具和方法以及持续改进与评估,车间管理与精益生产的融合实践可以取得更好的效果,希望本文的探讨能为企业实现精益生产提供有益的参考。

鲁ICP备17023353号-2

鲁ICP备17023353号-2

还没有评论,来说两句吧...