摘要:本篇论文围绕精益生产结课展开,深入探讨了精益生产理念与实践。文章介绍了精益生产的核心思想,包括追求流程优化、减少浪费、提高效率等方面。结合实际案例,分析了精益生产在实际操作中的应用,包括工具方法、实施步骤和效果评估等。本文旨在通过理论与实践的结合,为企业在实施精益生产方面提供有益的参考和启示。

本文目录导读:

本文旨在深入探讨精益生产理念及其在实践中的应用,通过对精益生产的历史背景、核心理念、实施方法和实践案例的详细分析,揭示精益生产对企业运营和竞争力提升的重要性,本文的研究对于理解精益生产的内涵及其在企业实践中的具体应用具有一定的参考价值。

随着市场竞争的日益激烈,企业面临着提高生产效率、降低成本、提升产品质量等多重压力,在此背景下,精益生产作为一种追求流程优化、提高效率的生产模式,受到了广泛关注,本文将围绕精益生产的核心思想、实施步骤、挑战及解决方案等方面展开论述,以期对精益生产有更深入的理解。

精益生产的历史背景与核心理念

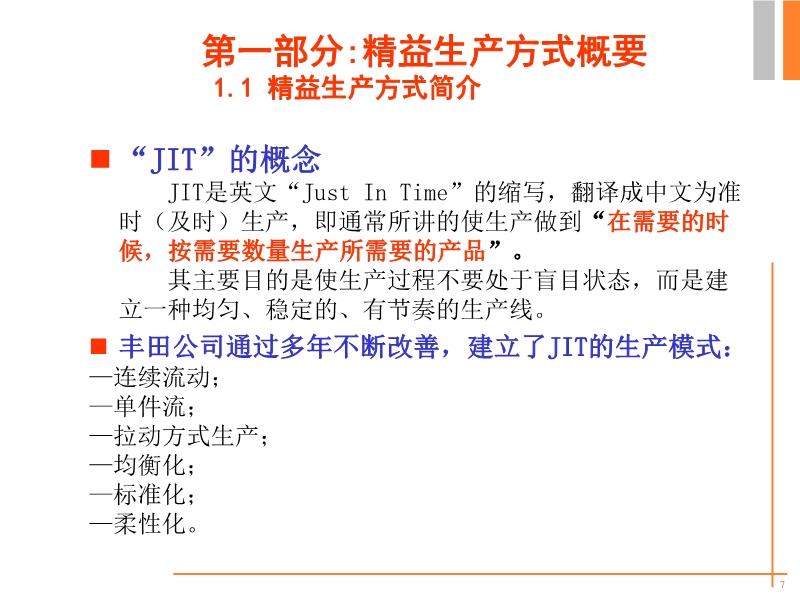

精益生产起源于丰田生产方式,其核心思想是通过消除生产过程中的浪费,持续改进,以达到提高生产效率、降低成本、提升质量的目的,精益生产的核心理念包括:

1、消除浪费:通过识别并消除生产过程中的七大浪费(生产过剩、库存、不合格品、动作、等待、运输和过度处理),实现生产过程的优化。

2、持续改进:倡导全员参与,通过不断地改进和优化生产过程,提高生产效率。

3、顾客需求导向:以顾客需求为出发点,确保生产的产品符合市场需求。

精益生产的实施方法

精益生产的实施过程包括以下几个关键步骤:

1、价值流分析:识别产品从原材料到最终用户的整个价值流,分析过程中的浪费环节。

2、5S管理:通过实施5S(整理、整顿、清洁、清洁检查、素养)管理,改善现场环境,提高工作效率。

3、持续改进工具:运用PDCA循环、A3报告等持续改进工具,推动全员参与改善活动。

4、跨部门协作:加强部门间的沟通与协作,打破壁垒,共同推进精益生产的实施。

精益生产的实践案例

本部分将通过具体案例,介绍精益生产在企业实践中的应用,某汽车制造企业通过引入精益生产理念,对生产线进行改造,实现了生产过程的优化,通过价值流分析,企业识别出生产过程中的浪费环节,并采取相应的改进措施,企业运用5S管理改善现场环境,提高员工的工作效率,在持续改进工具的推动下,员工积极参与改善活动,提出许多具有创新性的改进方案,通过这些措施,企业成功提高了生产效率,降低了成本,提升了产品质量。

精益生产面临的挑战与解决方案

尽管精益生产具有诸多优势,但在实施过程中也面临一些挑战,员工对精益生产理念的理解不足、企业内部文化的不适应、组织结构的调整等,针对这些挑战,企业需要采取以下解决方案:

1、加强员工培训:通过培训让员工了解精益生产理念和方法,激发员工的改善意识。

2、培育企业文化:倡导以人为本的企业文化,鼓励员工积极参与改善活动,形成全员参与的氛围。

3、调整组织结构:根据精益生产的要求,调整企业组织结构,加强跨部门协作。

本文通过探讨精益生产理念及其在实践中的应用,揭示了精益生产对企业运营和竞争力提升的重要性,通过对历史背景、核心理念、实施方法和实践案例的分析,展示了精益生产的独特价值,本文也指出了精益生产过程中面临的挑战及相应的解决方案,企业应进一步加强精益生产的实践,不断完善和优化生产过程,以适应激烈的市场竞争。

关键词:精益生产;理念;实践;挑战;解决方案;生产效率;竞争力提升;价值流分析;5S管理;持续改进工具

鲁ICP备17023353号-2

鲁ICP备17023353号-2

还没有评论,来说两句吧...