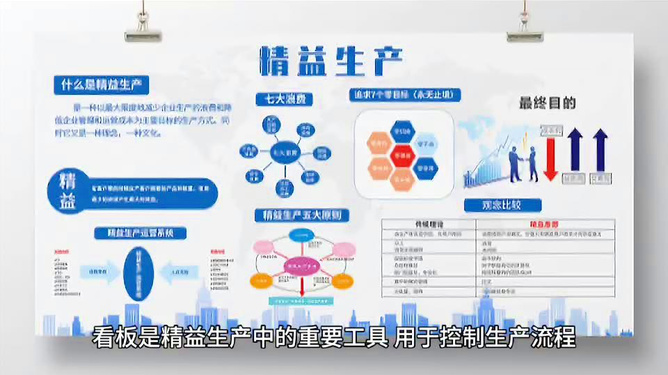

摘要:本文介绍了精益生产改善的十大工具,包括价值流分析、5S管理、持续改进、单元化生产、快速换模、自动化改善、拉动式生产系统、生产线平衡、流程管理和仿真模拟等。这些工具广泛应用于制造业中,旨在消除浪费、提高效率、优化生产流程。通过应用这些工具,企业能够实现更高效的生产和更优质的产品,从而提高竞争力。

本文目录导读:

随着市场竞争的日益激烈,企业为了保持竞争力,不断追求生产过程的优化与改善,精益生产作为一种追求流程优化、减少浪费、提升效率的生产理念,已经成为现代制造业的重要发展方向,在精益生产的实践中,有许多有效的工具可以帮助企业实现生产过程的改善,本文将详细介绍精益生产改善的十大工具,并探讨它们在实际应用中的效果和价值。

精益生产改善十大工具

1、价值流分析(Value Stream Mapping)

价值流分析是一种用于识别生产流程中浪费现象和增值活动的工具,通过对产品从原材料到最终交付客户的过程进行全面分析,企业可以找出流程中的瓶颈和浪费环节,从而制定针对性的改进措施。

2、5S管理

5S管理(整理、整顿、清洁、清洁检查、素养)是精益生产的基础工具之一,通过实施5S管理,企业可以创造一个整洁、有序的工作环境,提高员工的工作效率,减少浪费和错误。

3、单分钟交换生产(One Minute Exchange)

单分钟交换生产是一种快速换模技术,旨在减少生产换线时间,通过优化换线流程,企业可以在短时间内完成产品切换,提高生产效率。

4、全面生产维护(Total Productive Maintenance)

全面生产维护是一种设备维护理念,旨在通过全员参与,实现设备的长期稳定运行,通过实施全面生产维护,企业可以降低设备故障率,提高生产效率。

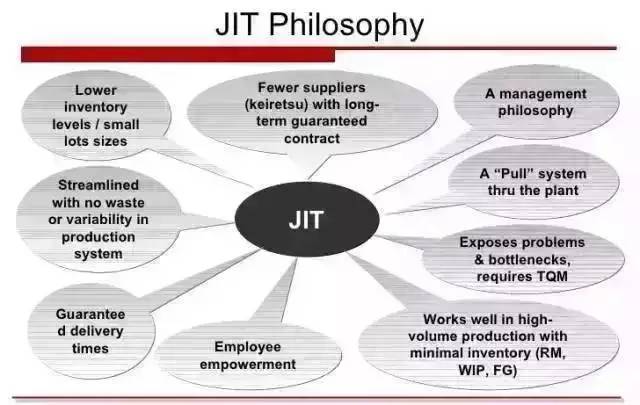

5、快速响应制造系统(Just-in-Time Manufacturing)

快速响应制造系统强调在恰当的时间生产恰当数量的产品,通过优化供应链和生产流程,企业可以在最短的时间内响应市场需求,降低库存成本。

6、持续改进(Kaizen)

持续改进是精益生产的核心理念之一,通过全员参与、持续不断地寻找改进机会,企业可以不断提升生产效率和质量。

7、看板系统(Kanban System)

看板系统是一种用于控制生产流程的视觉管理工具,通过看板,企业可以实时掌握生产进度和库存情况,实现精准的生产控制。

8、流程自动化(Process Automation)

流程自动化是精益生产中减少人工操作、提高生产效率的重要手段,通过自动化设备和系统,企业可以实现生产过程的自动化控制,减少人为错误和浪费。

9、仿真模拟(Simulation)

仿真模拟是一种用于预测和评估生产流程改进效果的工具,通过仿真模拟,企业可以在不实际改变生产流程的情况下,预测改进措施的效果,从而避免不必要的风险。

10、生产线平衡(Line Balancing)

生产线平衡是一种优化生产流程的方法,通过对生产线上的任务进行合理分配,实现生产线的平衡运行,提高生产效率。

十大工具的应用与实践

在实际生产过程中,这些工具并不是孤立的,往往需要相互结合、协同作用,以下是一个典型的应用实践案例:

某制造企业引入精益生产理念后,首先通过价值流分析识别出生产流程中的浪费现象和增值活动,运用5S管理改善工作环境,提高员工的工作效率,在此基础上,企业采用单分钟交换生产技术,减少生产换线时间,通过全面生产维护降低设备故障率,为了满足市场需求,企业实施快速响应制造系统,优化供应链和生产流程,在持续改进的理念下,企业不断寻找改进机会,运用看板系统实时掌握生产进度和库存情况,为了进一步提高生产效率,企业实施流程自动化和生产线平衡,优化生产布局和作业分配,通过仿真模拟预测改进效果,确保改进措施的有效性。

精益生产改善的十大工具是企业在实施精益生产过程中不可或缺的工具,这些工具的应用可以帮助企业识别浪费、提高效率、优化流程,从而实现生产过程的持续改善,在实际应用中,企业需要结合自身的实际情况,灵活运用这些工具,不断探索适合自身的精益生产模式。

鲁ICP备17023353号-2

鲁ICP备17023353号-2

还没有评论,来说两句吧...