摘要:本案例研究探讨了PCB工厂实施精益生产的过程和效果。通过优化生产流程、减少浪费和提高生产效率,该工厂实现了显著的成本节约和生产效益提升。精益生产策略包括引入自动化设备和智能化管理系统,强化员工培训和团队协作,以及实施持续改进计划。通过这些措施,该工厂提高了产品质量和客户满意度,成为行业内的佼佼者。

本文目录导读:

背景介绍

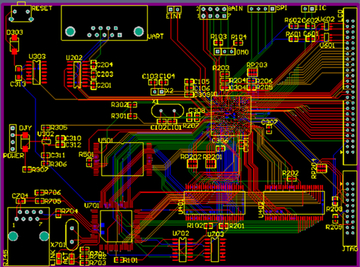

随着电子行业的飞速发展,印刷电路板(PCB)的需求量不断增加,为了在激烈的市场竞争中保持优势,PCB工厂必须提高生产效率、降低成本并保证产品质量,精益生产作为一种追求流程优化、减少浪费的管理理念,被广泛应用于各行各业,本文将以某PCB工厂的精益生产实践为例,介绍其在实施精益生产过程中的具体做法、取得的成效以及面临的挑战。

工厂概况

某PCB工厂主要从事高端PCB板的研发与生产,产品广泛应用于通信、汽车、医疗等领域,面对激烈的市场竞争,该工厂决定引入精益生产理念,以提高生产效率、降低成本并提升产品质量。

精益生产实践

1、价值流分析

工厂首先进行价值流分析,识别生产过程中的浪费,通过分析,发现原材料库存过高、生产线不平衡、设备停机时间过长等问题导致生产效率低下。

2、生产线优化

针对生产线不平衡的问题,工厂对生产线进行重新布局,将相似工艺的设备集中摆放,减少物料搬运距离,采用单元化生产模式,使生产线更加灵活,适应不同产品的生产需求。

3、引入自动化与智能化技术

工厂引入先进的自动化与智能化技术,如自动化检测、智能仓储等,这些技术的应用大大提高了生产效率,降低了人工误差。

4、5S管理

工厂实施5S管理(整理、整顿、清洁、清洁检查、素养),提高现场管理水平,营造整洁、有序的生产环境。

5、员工培训与参与

工厂重视员工培训和参与,通过组织精益生产培训,提高员工的精益意识,鼓励员工提出改进建议,让员工参与到精益生产的实践中。

取得的成效

1、生产效率提升

通过实施精益生产,该工厂的生产效率得到显著提高,生产线平衡率提高,设备停机时间减少,产品交货期缩短。

2、降低成本

精益生产实践使工厂的成本得到有效控制,原材料库存降低,减少了资金占用,通过减少生产过程中的浪费,降低了生产成本。

3、产品质量提升

引入自动化与智能化技术,提高了产品质量,通过自动化检测,减少了人为因素导致的产品质量问题。

4、员工积极性提高

员工培训和参与使员工的精益意识得到提高,员工的工作积极性提高,企业的凝聚力增强。

面临的挑战

1、精益生产理念的推广与实施

精益生产理念的推广与实施需要时间和资源,工厂需要持续宣传和培训,以确保员工对精益生产理念有深入的理解和实践。

2、技术更新与人才培养

随着技术的不断发展,工厂需要不断更新设备和技术,同时培养具备精益生产知识的人才,这需要投入大量的资金和人力资源。

3、应对市场变化

市场需求的变化对工厂的生产计划和管理带来挑战,工厂需要灵活调整生产计划,以满足市场需求的变化。

通过实施精益生产,某PCB工厂在生产效率、成本、产品质量和员工积极性等方面取得了显著成效,工厂在实施精益生产过程中仍面临诸多挑战,如精益生产理念的推广与实施、技术更新与人才培养以及应对市场变化等,为了持续推动精益生产的实施,工厂需要不断加强员工培训、加大技术投入、灵活应对市场变化,并不断完善精益生产管理体系。

建议与展望

1、加强员工培训与推广

工厂应继续加强员工培训和推广精益生产理念,提高员工的精益意识,让员工积极参与到精益生产的实践中,建立激励机制,鼓励员工提出改进建议,为工厂的精益生产贡献力量。

2、加大技术投入与升级

随着技术的不断发展,工厂应加大技术投入,更新设备和工艺,提高生产自动化和智能化水平,这不仅可以提高生产效率,还可以降低人工成本,提高产品质量。

3、灵活应对市场变化

工厂应密切关注市场动态,根据市场需求的变化灵活调整生产计划和策略,加强与客户的沟通与合作,以满足客户的个性化需求,提高市场竞争力。

4、完善精益生产管理体系

工厂应不断完善精益生产管理体系,建立长效机制,确保精益生产的持续实施,加强与供应链上下游企业的合作与交流,共同推动整个产业链的精益化进程。

展望未来,该PCB工厂应继续深化精益生产实践,不断提高生产效率、降低成本、提升产品质量和员工积极性,通过持续创新和改进,该工厂将在激烈的市场竞争中保持优势,实现可持续发展。

鲁ICP备17023353号-2

鲁ICP备17023353号-2

还没有评论,来说两句吧...