摘要:本文探讨了精益生产的相关内容,包括建议和改善措施。精益生产是一种追求流程优化、减少浪费的生产方式,强调通过持续改进和创新来提高生产效率。本文介绍了精益生产的核心原则,并针对实际生产过程中可能遇到的问题提出了具体的改善建议,旨在帮助企业实现更高效、灵活和可持续的生产运营。

本文目录导读:

随着市场竞争的日益激烈,企业对于生产效率和产品质量的要求也越来越高,精益生产作为一种追求流程优化、降低成本、提升质量的管理模式,正受到越来越多企业的关注,本文将针对精益生产的建议和改善内容进行探讨,以期帮助企业实现更高效、更优质的生产。

精益生产的核心理念

精益生产的核心理念是消除浪费、提高效率,在生产过程中,通过识别并消除不增值环节,优化生产流程,从而达到降低成本、提升质量的目的,为了实现这一目标,企业需要关注以下几个方面:

1、价值流分析:识别生产过程中的增值环节和非增值环节,优化生产流程,消除浪费。

2、持续改进:鼓励员工提出改进意见,持续优化生产过程。

3、标准化作业:制定标准化作业流程,确保生产过程的一致性和稳定性。

精益生产的建议

针对精益生产,本文提出以下建议:

1、加强员工培训:精益生产需要全员参与,企业应加强对员工的培训,提高员工对精益生产理念的认识,激发员工参与改善的积极性。

2、建立改善团队:成立专门的改善团队,负责推进精益生产项目的实施,确保改善措施的有效执行。

3、引入精益生产工具:引入5S管理、看板管理、单元化生产等精益生产工具,帮助企业更好地实施精益生产。

4、建立激励机制:建立激励机制,对提出有效改善意见的员工进行奖励,鼓励员工持续参与改善活动。

针对精益生产的改善内容,本文提出以下观点:

1、生产布局优化:根据价值流分析结果,优化生产布局,减少物料搬运距离,提高生产效率。

2、工艺流程改善:通过工艺流程图分析,识别瓶颈环节,进行工艺改进或设备升级,提高生产效率。

3、供应链管理优化:与供应商建立长期合作关系,确保原材料供应的稳定性和质量。

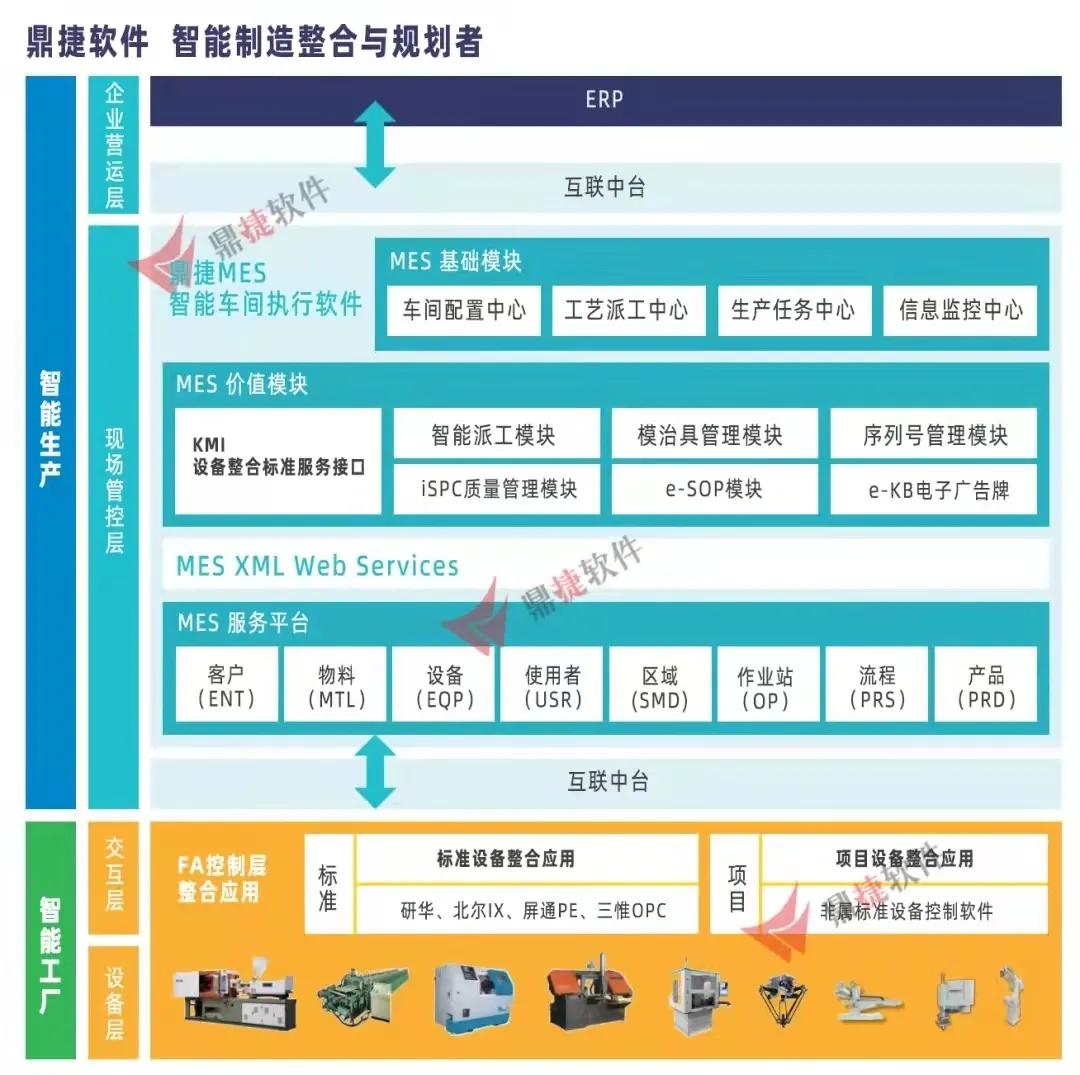

4、信息化管理:引入生产管理信息系统,实现生产过程的数字化管理,提高生产数据的准确性和实时性。

5、环境与可持续性:在精益生产过程中,关注环境保护和可持续发展,降低生产过程中的能耗和排放,提高资源利用效率。

实施策略与建议

1、制定改善计划:根据企业实际情况,制定详细的改善计划,明确改善目标、实施步骤和时间表。

2、试点推广:先选取部分生产线进行试点,成功后逐步推广至全厂。

3、持续改进文化:培养企业持续改进的文化氛围,鼓励员工积极参与改善活动,将改善意识融入日常工作。

4、高层支持:精益生产的推进需要企业高层的支持和推动,高层领导应关注改善项目的进展,提供必要的资源支持。

5、评估与反馈:定期对改善项目进行评估,了解改善效果,及时调整改善措施,确保项目的顺利进行。

精益生产是企业提高生产效率、降低成本、提升质量的重要途径,企业应关注精益生产的核心理念,加强员工培训、建立改善团队、引入精益生产工具、建立激励机制等,推进精益生产的实施,企业还应关注生产布局优化、工艺流程改善、供应链管理优化、信息化管理和环境与可持续性等方面的改善内容,实现更高效、更优质的生产,在实施过程中,企业应制定改善计划、试点推广、培养持续改进文化、获得高层支持和定期评估与反馈,确保精益生产的顺利推进。

鲁ICP备17023353号-2

鲁ICP备17023353号-2

还没有评论,来说两句吧...